在制造企業的運營圖譜中,生產管理如同樞紐,既要銜接前端的訂單需求,又要聯動后端的供應鏈資源。調研數據顯示,采用系統化生產管理方法的企業,其訂單交付及時率平均提升35%,生產效率提高20%以上。這背后,“四管八理”框架通過ERP系統的數字化賦能功不可沒。

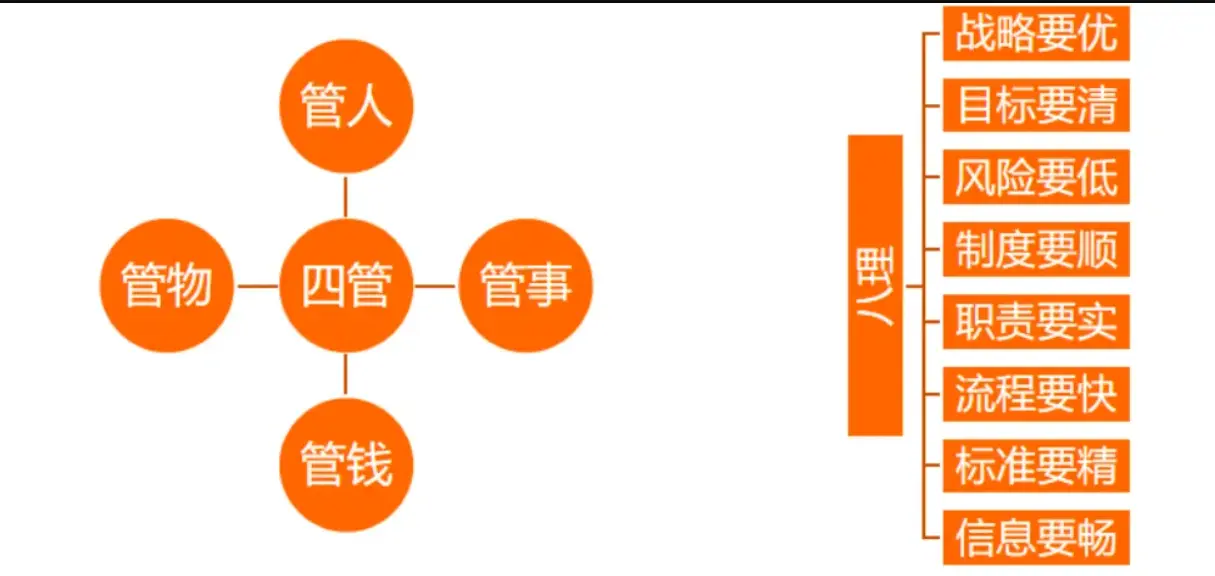

四管:ERP系統構建的動態平衡骨架

生產管理的核心矛盾在于“動態平衡”——在多變的訂單需求與有限的資源之間找到最優解。ERP系統通過數字化手段將“四管”人、物、事、錢轉化為可執行的管理骨架:

人的管理:規則數字化+行為痕跡化。 系統通過流程引擎固化操作規范,如上崗權限管理,并聯動人力資源模塊實現自動化培訓與考核。某汽車零部件企業借此將新員工上崗周期從2周壓縮至5天,操作失誤率下降40%。激勵規則與生產數據的實時對接,則使績效核算擺脫了人工滯后與誤差。

物的管理:全生命周期數據鏈。 庫存與計劃模塊協同避免停工待料或物料積壓;設備管理結合物聯網實現從采購到報廢的全流程追蹤與預警;環境管理則通過傳感器數據確保敏感行業的生產環境達標,某半導體工廠借此將車間環境達標率維持在99.5%以上。

事的管理:計劃-執行-復盤閉環。 ERP支持從主生產計劃(MPS)到車間作業計劃(SOP)的逐層拆解,并與MES實時同步進度數據。當工序延遲時系統自動預警,并通過自定義報表進行結果復盤與差異分析,助力某機械企業將生產計劃達成率從75%提升至92%。

錢的管理:成本精細化追蹤。 系統根據生產計劃測算成本預算,并實時歸集實際消耗數據對比分析。某家電企業通過追溯物料消耗超標環節,將單位產品成本降低8%,年節約超千萬元。

八理:ERP落地的血肉細節

“八理”聚焦戰略到信息的八個關鍵細節,ERP通過模塊化設計將其轉化為可操作的數字化工具:

戰略與目標: 系統將長期戰略分解為可執行的生產指標(如“市場份額提升10%”轉化為“月度產能提升15%”),并實時追蹤達成進度,自動分析偏差原因。

風險與制度: 將安全規程、質檢標準等轉化為系統內置邏輯(如強制質檢流程),并設置關鍵風險指標(KRI)進行監控預警,某化工企業借此將安全事故率降低60%。

職責與流程: 通過角色權限矩陣定義清晰職責,結合可視化流程引擎支持靈活調整(如觸發訂單加急流程),確保權責分明且高效運作。

標準與信息: 建立數字化工藝參數、檢驗規范等標準庫,并打破信息孤島,實時整合銷售、庫存、生產數據。某食品企業借此將訂單響應時間從48小時縮短至12小時。

平衡與協同:ERP設計的核心邏輯

ERP并非功能堆砌,而是圍繞交期、質量、成本、效率的平衡目標構建協同平臺:

橫向集成: 打通生產計劃、采購、銷售等模塊,確保物料供應匹配生產進度,敏捷響應訂單變更。

縱向穿透: 實現從戰略目標到車間操作的數據貫通,管理者通過儀表盤掌控全局,工人通過終端接收任務,信息雙向透明流動。

某大型裝備制造企業實踐表明,符合“四管八理”邏輯的ERP系統助其生產周期縮短25%,在制品庫存減少30%,客戶滿意度提升20%。這一成果印證了ERP的核心價值——它不僅是工具升級,更是管理思維的具象化。

在動態變化中保持平衡是生產管理的最高境界。ERP系統承載“四管八理”框架,將經驗驅動轉化為數據驅動,使企業從被動應對轉向主動調控。選擇或設計ERP的關鍵,在于能否將管理理念精準轉化為系統功能,讓數字化真正服務于高效生產的本質需求。